Hay una gran diferencia entre las brocas de vástago cónico y las brocas de vástago recto.

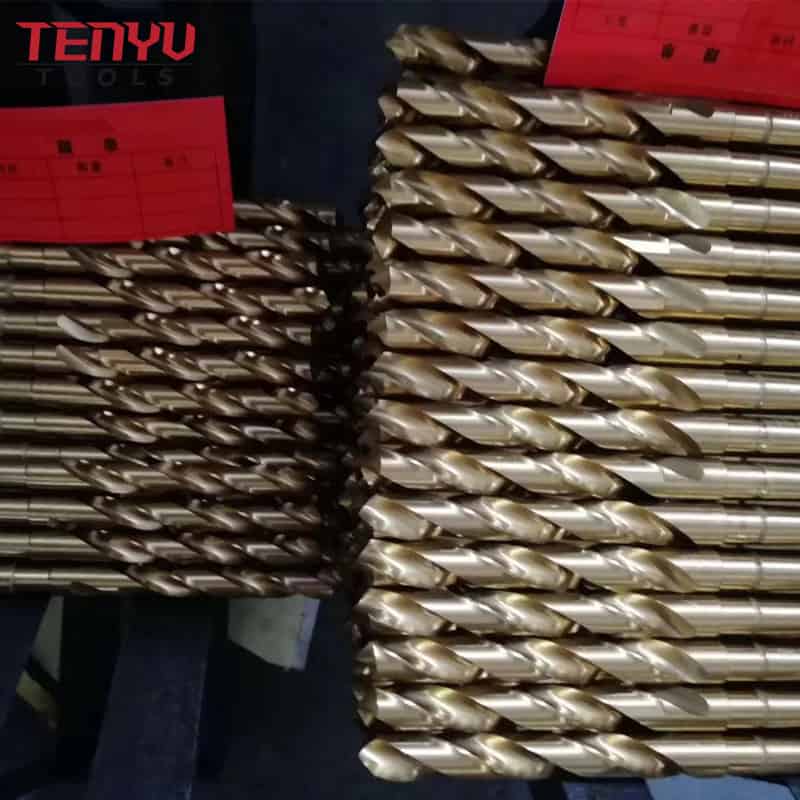

Las brocas helicoidales de vástago recto HSS son la herramienta de procesamiento de orificios más utilizada

Por lo general, el diámetro oscila entre 0,25 y 80 mm.

Consiste principalmente en una parte de trabajo y un mango, la parte de trabajo tiene dos ranuras en espiral, que parecen giros, de ahí el nombre

[toc]

Las brocas helicoidales Hss se pueden dividir en tres partes según su función

- La parte de la broca de vástago para sujetar y utilizada para transmitir la potencia requerida para perforar

- Cuello de broca La parte de transición entre el cuerpo del cortador y el vástago de la broca. Por lo general, se usa como una ranura vacía para la retracción de la muela abrasiva

- Cuerpo del taladro Parte de trabajo del taladro. Consta de una parte cortante (es decir, una punta de broca) y una parte guía

La broca helicoidal de vástago cónico HSS tiene dos ranuras en espiral, que reciben el nombre de giros

A diferencia del tipo anterior, la broca helicoidal de vástago cónico es cónica

Las brocas cónicas de diferentes especificaciones tienen diferentes conos Morse

Diferencia entre la broca helicoidal de vástago recto y la broca helicoidal de vástago cónico

Por lo general, los que tienen un diámetro de 13 mm o más utilizan una broca helicoidal con mango cónico y los que tienen mango recto utilizan lo siguiente

La consideración principal es facilitar la sujeción y tener suficiente fuerza de sujeción. Obviamente, no es rentable convertir un taladro pequeño en un cono, por lo que se convierte en un vástago recto.

Ambos tipos de taladros equipados con taladros radiales deben estar disponibles

Requiere otro juego de guías de broca Morse y un portabrocas con guía de broca Mohs n.º 3. El mandril puede ser 0-13 o 2-16

Si no puede perforar agujeros por debajo de 1 mm, compare con 2-16 portabrocas

Los mandriles avellanados deben tener una llave especial, y un manguito de cono Morse debe estar equipado con un cono de hierro, pero esto generalmente es de fabricación propia.

La broca helicoidal de vástago recto es una de las herramientas de perforación de orificios más utilizadas. Se compone principalmente de la parte de trabajo y también el mango. Generalmente, el diámetro varía de 0,1 a 120 mm.

Las brocas helicoidales se pueden dividir en tres partes:

1. Vástago: Brocas helicoidales hss Vástago para sujetar, y se utiliza para transmitir la potencia necesaria para taladrar.

2. Parte del cuello: el cuello de las brocas helicoidales Hss se encuentra en la transición entre el cuerpo del cortador y el vástago de las brocas helicoidales hss.

3. Parte de trabajo: consiste en el componente de corte y la parte de guía.

Las brocas Hss tienen 2 tipos de vástago

Vástago cilíndrico y también cónico.

Material y ángulo de brocas helicoidales Hss

Las brocas helicoidales Hss están hechas de acero de alta velocidad (Hss4241, Hss4341, M2, M35, M42). Brocas helicoidales de vástago cónico se utilizan comúnmente como herramientas de corte para el manejo de orificios y también se utilizan ampliamente en el procesamiento de orificios acabados y semiacabados. Las brocas helicoidales de vástago recto Hss se utilizan para procesar piezas de herramientas.

Durante el uso, la broca hss de vástago recto se sujeta en el portabrocas y la broca de vástago cónico se inserta en el orificio cónico del husillo o contrapunto de la máquina herramienta.

Para disminuir la fricción entre el componente guía y la pared del orificio durante la perforación, la broca helicoidal de vástago recto disminuye progresivamente de tamaño desde la punta de la broca hasta el vástago para crear una forma de cono invertido.

El ángulo helicoidal de la broca helicoidal de vástago cilíndrico influye principalmente en el tamaño del ángulo de ataque en el borde de corte, la resistencia de la hoja y el rendimiento de eliminación de virutas, generalmente de 25 ° a 32 °.

La flauta en espiral se puede procesar mediante fresado, esmerilado, laminado en caliente o extrusión en caliente, y el extremo frontal de la broca helicoidal hss se afila para crear un componente de corte.

El ángulo de ataque de la parte de corte de la broca helicoidal de vástago recto común es de 118, el ángulo de bisel del borde del cincel es de 40 ° -60 ° y también el ángulo de alivio es de 8 ° -20 °.

Aviso de perforación de brocas helicoidales Hss

1. Al taladrar hierro u otros materiales, asegúrese de tener suficiente líquido para cortar metales.

2. La buena flexibilidad y también la dureza del vástago y el tamaño de la torsión de la flauta pueden mejorar la precisión de la perforación y también la vida útil de la broca helicoidal hss.

3. Asegúrese de nivelar y limpiar entre los componentes procesados y las partes no procesadas.

4. Al taladrar placas delgadas, refuerce la pieza de trabajo y, al taladrar piezas de trabajo grandes, asegúrese de la estabilidad de la pieza de trabajo.

5. Al principio y al final de la perforación, la velocidad de avance debe reducirse en 1/3.

6. Para materiales con una gran cantidad de polvo fino durante la perforación, como hierro fundido, cobre fundido, etc., puede usar aire comprimido para ayudar a eliminar las virutas sin usar refrigerante.

7. Retire las limaduras de hierro enrolladas en el cuerpo del taladro a tiempo para garantizar una eliminación suave de las virutas.

Instalación de broca de broca helicoidal de vástago cónico

Levante lentamente la caja de perforación, coloque las 4 patas de la caja de perforación directamente en los cuatro orificios de la plataforma giratoria de perforación, elija la placa central de la caja de perforación correspondiente de acuerdo con las especificaciones de la broca y también levante la placa central de la caja de perforación directamente en el cuerpo de la caja de perforación.

La ranura de la broca configurada corresponde a la punta saliente de la placa central de la caja de brocas. Coloque la broca en la caja de brocas y la broca quedará sujeta en el centro de la plataforma giratoria. Después de eso, atornille la barra de perforación de la tuerca de conexión de la broca a su vez.

1. Determinación de la tasa de alimentación: la tasa de alimentación generalmente se basa en la experiencia. Desde un punto de vista matemático, normalmente es de 0,08 a 0,12 mm/revolución, o de 0,6 a 1,0 mm/seg. El avance es un elemento crucial a la hora de taladrar, y además es diferente. La velocidad de alimentación puede crear varias limaduras de hierro, y también diferentes limaduras de hierro sin duda transformarán el rendimiento de eliminación de virutas.

2. Positioning: Chisel a positioning point in the center of the position to be pierced or mark a “cross” line with an alloy needle to make sure the precision of the drilled place. Keep in mind that when using the center chisel to hit the positioning place, please ensure that the center chisel is vertical to the surface of the workpiece, so as not to affect the smooth discharge of the cutting core.

3. Comience a perforar: cambie la velocidad adecuada. Asegúrese de que la parte inferior de la base magnética del taladro esté ordenada antes de comenzar. Encienda el botón de la base magnética y luego el interruptor del motor. Cuando el motor eléctrico esté funcionando, encienda el botón de refrigerante. Cuando la broca toque la placa de acero, avance lentamente. Después de perforar alrededor de 1-2 mm, avance a velocidad normal.

4. Fin del taladrado: apague el motor y también espere en el husillo para determinar la velocidad de avance: la velocidad de avance generalmente se basa en la experiencia y el valor suele ser de 0,08 a 0,12 mm/revolución o de 0,6 a 1,0 mm/seg. . La velocidad de avance es durante la perforación. El componente más crítico en el pozo, diferentes velocidades de alimentación pueden formar diferentes limaduras de hierro, y diferentes limaduras de hierro transformarán la eficiencia de la eliminación de virutas.

La distinción entre la broca helicoidal de vástago recto y la broca helicoidal de vástago cónico

Vástago recto brocas helicoidales y también las brocas de vástago cónico se denominan brocas helicoidales hss. Normalmente más de 6,5 mm de diámetro con un vástago cónico, diámetro inferior a 6,5 mm con un mango recto.

Principalmente para considerar la conveniencia de sujetar y tener suficiente fuerza de sujeción. La pequeña broca helicoidal hss hecha del cono obviamente no es beneficiosa, por lo que se hizo con un mango recto.

Lo anterior es una descripción de la diferencia entre las brocas helicoidales de vástago recto y las brocas helicoidales de vástago cónico.

Si quieres saber más sobre las brocas y la hoja de sierra, ¡haz clic aquí!